Nos lecteurs le savent, le transport combiné repose sur l’art d’associer différents modes de transport en s’appuyant sur leurs forces respectives, la massification du rail et du fluvial, la souplesse et la diffusion de la route.

A la jointure de ces différents modes, se trouve mobilisé un savoir-faire bien spécifique, la manutention, cette fonction consistant à transférer les UTI d’un mode à l’autre sur les terminaux intermodaux. Peu connue du public, la manutention ne constitue pas moins la pierre angulaire du transport combiné : ce dossier vous expose toutes les facettes de la manutention, des origines les plus lointaines à ses perspectives d’avenir.

Sur le terminal de Valenton (94), conteneur maritime en cours de chargement sur un châssis routier par un portique, le 8 juillet 2025

Manutentionner de lourdes charges… une très vieille histoire

L’affirmation d’Archimède « Donnez-moi un point d’appui et je soulèverai le monde », prononcée il y a 2300 ans, témoigne de l’ancienneté de cette préoccupation humaine : mettre en oeuvre des outils et des moyens pour manipuler des charges plus lourdes que la force qui les meut, ceci dans la construction de bâtiments ou d’ouvrages d’art comme dans le transport des marchandises d’un bateau à un quai portuaire.

On sait, par exemple, que les Phéniciens et les Egyptiens utilisaient des machines portuaires à force humaine ou animale pour « transborder » du navire au quai, en jouant d’un effet de levier, toutes sortes de marchandises, dépassant parfois plusieurs tonnes – il semble que les pierres des pyramides aient ainsi été chargées et déchargées depuis les bateaux naviguant sur le Nil, comme le montre la reconstitution ci-dessous.

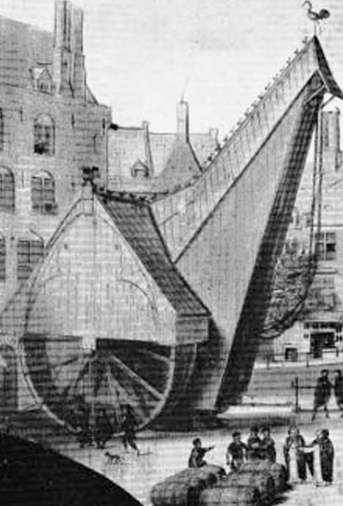

Dans les ports européens du Moyen-Age, il est courant d’utiliser des « grues » (par analogie à l’oiseau migrateur, le terme désignant la machine est repéré dans la langue française pour la première fois en 1467) pour assurer cette fonction ; si leur structure reste en bois, leur fonctionnement se perfectionne notamment par l’usage de la « cage d’écureuil » qui permet de démultiplier la force humaine pour soulever les charges (ci-dessous : reproduction d’une peinture de Brueghel montrant le port de Bruges au XVIe s). Mais ces installations sont complexes et coûteuses ; au début du XVIIe siècle, il n’en existe qu’au plus une soixantaine sur le Vieux continent.

Avec la révolution industrielle, au début du XIXe siècle, la métallurgie et la force mécanique se déploient à grande échelle et viennent bouleverser la fonction de chargement : l’emploi du métal permet de concevoir des grues plus robustes et plus grandes, tandis que la motorisation, au début à vapeur, bientôt électrique et thermique, décuple leur puissance.

Dans le même temps, l’usage de ces engins « de manutention » (le terme apparaît en français en 1820) s’étend sensiblement : il conquiert les ports, mais aussi les usines, les entrepôts, les chantiers de construction, les sites ferroviaires ; les grues deviennent mobiles, montées sur rails ou sur roues, et sont elles-mêmes motorisées de façon à se déplacer partout sur un site industriel ; par ailleurs, de nouvelles machines apparaissent comme les ponts roulants et les portiques. On assiste ainsi à une mécanisation et à une industrialisation de la fonction de chargement ; parallèlement émergent de nouveaux métiers, afférents à la conduite mais également à la maintenance de ces engins.

Grue à vapeur sur un site portuaire (Royaume-Uni, fin du XIXe siècle)

Portique de chargement de marchandises dans une gare (France, début du XXe siècle)

La manutention pour le transport intermodal : charger des UTI du camion vers le wagon ou la barge

Votre Combilettre l’a déjà évoqué (cf. en particulier nos Dossiers du mois des n° 4 et 14), le transport intermodal que nous connaissons aujourd’hui s’est développé depuis le milieu du XXe siècle en se basant sur deux principes fondamentaux : l’usage de contenants standardisés et réemployables ; la complémentarité rail-route ou fleuve-route. La fonction de manutention qui se déploie dans ce contexte revêt donc une double caractéristique :

- elle consiste à ne manipuler que ces contenants standardisés, ou « unités de transport intermodales » (UTI), dont les dimensions sont homogènes (conteneurs maritimes, caisses mobiles, semi-remorques) : une manutention est donc une opération elle-même fortement standardisée ;

- elle consiste à transférer ces UTI d’un véhicule à l’autre (camion vers wagon ou vice-versa ; camion vers barge fluviale ou vice-versa ; plus rarement wagon vers barge), mais également à débarquer l’UTI du véhicule vers le sol lorsque la suite de son voyage est différée ou bien à déplacer l’UTI d’un emplacement à l’autre au sein du terminal pour toutes sortes de raisons (changements dans un empilement d’UTI, stockage à la demande du détenteur en attente d’une nouvelle utilisation, d’une réparation, d’un nettoyage ou d’une préparation à des usages spécifiques…).

Ces manutentions d’UTI non formellement commandées par le client mais nécessitées par la vie interne du terminal ou les aléas de la production sont usuellement désignées par la profession comme manutentions « parasites », suivant un terme un peu péjoratif mais très explicite : n’étant pas rémunérées, elles sont à minimiser autant que possible.

Cela renvoie à une constante du transport combiné : l’impératif de performance et de sécurité, qui a guidé l’évolution de la manutention et qui constitue le pilier de cette fonction telle qu’elle est mise en œuvre chaque jour par les opérateurs de terminaux (ou « terminalistes »). D’après les données de l’Observatoire du transport combiné, en 2023, près de 650 000 UTI ont été acheminées en France en mode rail-route et 260 000 en mode fleuve-route, ce qui, en comptant une (trafic international) ou deux (trafic national) manutentions pour chaque voyage, laisse entrevoir un volume global de manutentions en France d’au moins 1,5 millions par an, soit plus de 5000 par jour ouvré en moyenne. Pour mémoire, une UTI chargée de marchandises peut couramment dépasser les 30 tonnes.

Manutention verticale ou horizontale : tableau des technologies actuelles

Pour réaliser ces manutentions, les terminalistes ont recours à différentes technologies :

- pour les UTI « préhensibles », c’est-à-dire équipées d’accroches (« platines ») ou de coins ISO leur permettant d’être saisies par le dessus (conteneurs maritimes, caisses mobiles) ou par le dessous (caisses mobiles, semi-remorques préhensibles), on utilise principalement le portique ou la grue, qui produisent une manutention verticale, où l’UTI est soulevée de haut en bas ou vice-versa ;

- pour les UTI « non préhensibles », c’est-à-dire les semi-remorques routières non équipées de platines, on utilise comme pour les UTI préhensibles la manutention verticale (portique ou grue) moyennant des « paniers » de chargement glissés sous la semi-remorque, ou bien des systèmes de manutention produisant un mouvement horizontal, où l’UTI est poussée du wagon au sol ou vice-versa.

En matière de manutention verticale, le portique est sans conteste l’engin le plus complexe – et le plus coûteux. Il se compose de plusieurs organes :

- une double poutre principale ou « flèche », sur laquelle circule le système de levage,

- des pieds ou jambes, reliant la poutre au sol,

- un système de roulement au sol, comprenant des roues tenues dans des bogies et qui circulent sur un chemin de roulement.

Vue aérienne du terminal d’Avignon – Courtine (84), équipé de 4 portiques de manutention électriques circulant sur rails

Ainsi, deux motorisations se rencontrent sur un portique, celle animant le système de levage et celle animant le système de roulement. Elles sont toutes deux à traction électrique, le courant arrivant au portique soit par une caténaire et des perches de contact de type « trolley », soit par des câbles au sol qui s’enroulent dans des paniers fixés sur les jambes du portique. La plupart des portiques sont à roulement sur rail métallique, mais il existe des roulements sur pneus, astreints à suivre un cheminement sur dalle de béton.

Le système de levage repose sur un « spreader », dispositif de préhension spécialisé pour saisir et maintenir l’UTI par le dessus au moyen de verrous ou « twistlocks » situés à ses 4 coins et venant s’enclencher dans les 4 coins ISO de l’UTI ; certains spreaders sont complétés de 4 pinces dépliables permettant la saisie par le dessous des UTI équipées de platines. Le spreader effectue son mouvement vertical par des palans manœuvrés depuis une nacelle mobile circulant sur la poutre principale.

La conduite d’un portique s’effectue depuis une cabine suspendue à la poutre principale et apte à se mouvoir suivant l’axe de celle-ci ; elle offre au conducteur une vue en surplomb. Depuis quelques années se développent des systèmes de caméras embarquées venant assister le conducteur, tout comme les différents capteurs et systèmes de sécurité garantissant le verrouillage des twistlocks et des pinces.

Portique à pneus en service sur le terminal TOP Miramas (13) et manutentionnant une caisse mobile par le dessous (on aperçoit les 4 pinces dépliées sous le spreader), le 11 juillet 2025

En manutention verticale, en dehors des portiques, l’autre engin essentiel est la grue intermodale, appelée également « autogrue » ou « reach stacker » suivant le terme usuel anglais. Monté sur pneus et donc apte à circuler partout sur un terminal, un reach stacker est équipé d’un spreader au bout d’une flèche télescopique dépliable qui lui permet de soulever et de transporter une UTI (cf. photo ci-dessous) ; pour compenser le porte-à-faux de son chargement, le reach stacker est densément lesté par un contrepoids arrière, et dépasse suivant les modèles 70 tonnes en ordre de marche. Son usage oblige donc l’exploitant de terminal à prévoir des zones d’évolution en sol renforcé.

Reach stacker en action sur un terminal intermodal

Comme vu plus haut, la manutention verticale peut également s’appliquer aux semi-remorques non préhensibles : avec leur spreader dotés de pinces, portiques et reach stackers peuvent les soulever par le moyen de paniers de chargement dotés de platines, sur lesquels la semi a préalablement pris place et qui, une fois posés sur le wagon, effectue le voyage avec elle. Ces paniers de chargement sont aujourd’hui en Europe la principale solution pour transporter les UTI non préhensibles, l’autre étant les systèmes de manutention horizontale dédiés aux « autoroutes ferroviaires » décrits avec précision dans votre Combilettre n°24 de février dernier et à laquelle nous renvoyons le lecteur.

Panier « R2L » en cours d’utilisation pour le chargement d’une semi non préhensible sur le terminal de Rennes. Il est saisi par un reach stacker et va être posé sur un wagon poche standard type T3000. Crédit photo Rail Développement.

Pour terminer ce rapide tour des engins de manutention, signalons qu’il existe encore d’autres engins d’usage courant sur les terminaux, comme les chariots élévateurs à fourches (cf. photo), exclusivement employés à la manutention d’UTI vides du fait de leur puissance très inférieure à celle des reach stackers, ou encore les « cavaliers » portuaires, adaptés à la manutention de conteneurs et montés sur pneus.

Chariot élévateur à fourche, manutentionnant un conteneur maritime vide

Les engins de manutention, des équipements de pointe obéissant à de strictes normes…

Au total, ces équipements reflètent l’aboutissement de décennies d’expérience et un savoir-faire de pointe au service de la manutention d’aujourd’hui ; de fait, l’industrie française des équipements de manutention, tous débouchés confondus, représente un chiffre d’affaires de 4,8 milliards d’euros annuels et environ 18 000 emplois, 58% de sa production étant exportée (chiffres issus du website de EVOLIS, la principale fédération professionnelle de ce secteur économique).

Il faut à cet égard noter que la fabrication, la maintenance et l’emploi de ces équipements sont soumis à de strictes normes, comme la EN 818 (caractéristiques minimales de sécurité, méthodes d’essais, marquages obligatoires et tolérances dimensionnelles), la EN1677 (accessoires de levage) ou encore la ISO 9927 (procédures d’inspection des appareils de levage).

…et utilisables en sécurité

On l’a vu, de par les chargements qu’elle manipule et le volume considérable de ses activités, la fonction de manutention ne s’envisage qu’avec un degré maximal de sécurité pour les agents de conduite et les autres personnels du terminal (agents au sol, réparateurs, chauffeurs routiers…) : c’est pourquoi le législateur encadre strictement l’emploi des engins, leur maintenance et leur conduite.

Sans rappeler les dispositions du Code du travail sur la responsabilité générale de l’employeur sur la sécurité et la santé des travailleurs (art. L4321-1) et ses obligations-clés comme la mise à disposition et le maintien en état d’équipements conformes aux règles de sécurité, l’adaptation aux conditions de travail et à l’évolution des risques, et la formation des personnels, il faut préciser que dans ce cadre les « engins de levage » (et donc : de manutention) font l’objet de règles spécifiques (art. R4323-22 à R4323-28) qui prévoient notamment :

- la formation des personnels concernés, aussi bien les opérateurs (obligation de détenir un Certificat d’Aptitude à la Conduite en Sécurité ou CACES) que les mainteneurs (obligation de formations spécifiques comme l’habilitation électrique, la soudure, l’hydraulique…) ; la conduite des engins de levage est ainsi soumise à la détention et au renouvellement du CACES type « R389 » ;

- la maintenance régulière des équipements, qui doit être planifiée, adaptée et tracée dans un registre de maintenance tenu à la disposition de l’inspection du travail ;

- des vérifications périodiques, qui doivent être réalisées tous les 6 ou 12 mois suivant les équipements (et, sans attendre ces échéances, en cas d’accident, d’immobilisation de longue durée ou de modification substantielle de l’engin) et impérativement par un professionnel compétent et agréé ; les rapports de ces vérifications doivent être signés et conservés ; à noter que ces vérifications comportent un test de levage à 125% de la capacité nominale de l’engin ;

- des registres de sécurité pour chaque équipement (art. R 4323-8), traçant notamment les incidents et accidents touchant l’engin.

L’avenir de la manutention : plus verte, plus numérique

Fonction stratégique du transport combiné, la manutention mobilise ainsi de riches savoirs-faire au service de la performance et de la sécurité ; ceci étant, il est possible pour conclure de lui prédire un avenir de profonds bouleversements, sous l’empire de deux facteurs, la demande de verdissement et les nouvelles technologies.

Le verdissement de la manutention est largement engagé : si les motorisations électriques sont depuis longtemps déployées sur les portiques, elles partent maintenant à la conquête des chariots et reach stackers, qui deviennent hybrides ou 100% électriques – et qui sont par ailleurs aptes aux biocarburants (HVO100) voire à l’hydrogène. Par ailleurs, on observe l’importance croissante de l’écoconduite dans les formations des personnels.

Parallèlement, l’impact des nouvelles technologies est également palpable dans le monde de la manutention. On pense bien sûr à la généralisation des caméras, drones, capteurs et systèmes de communication entre machines (« IOT ») qui autorisent la conduite déportée des engins mais aussi des gains d’efficacité dans leur entretien quotidien et leur maintenance ; au-delà, il semble que la prochaine révolution portera bien sur l’automatisation totale de la conduite des engins, aussi bien pour leurs déplacements que pour la reconnaissance, le levage et le positionnement des UTI. Déjà, les grands fabricants proposent des machines comportant plusieurs degrés d’automatisation de ces fonctions, tandis que des terminaux portuaires (Dubai, Duisbourg, Rotterdam) sont servis par des engins entièrement robotisés, il est vrai dans un environnement clos et sans présence humaine.